3Dプリンターといえば比較的身近なフィギュアから大きなものだと家まで作ることができ、話題になったことが記憶に新しいかもしれません。さらには医療方面での活用など個々のニーズに合わせることができるため3Dプリンターは今後も伸びていく市場だと考えられます。

そこでこの記事では3Dプリンターの種類や実例から応用方法の紹介と、3Dプリンターの利用から生まれるメリットや製造方法について詳細に紹介していきますので、新たなソリューションを生み出すための参考になればと思います。

千葉県出身。落花生はあまり好きじゃない。魚が好き(千葉は漁業も盛んなのです)。 高校卒業後小売業に6年間従事、2023年よりSESインフラエンジニアとしてシステム開発・運用保守業務に携わりながら勉強中。 知識の幅を増やすため2024年より副業でライター活動を開始。 バックエンド・フロントエンド両方興味があるので幅広く知っていきたいと考えています。 座右の銘:【鉄は熱いうちに打て】

3Dプリンターの基本

3Dプリンターとは何か

3Dプリンターとは3DCADや3DCGといった3次元ソフトウェアから3次元の設計データを作成し、その設計図を元にスライスされた2次元の層を積み重ねることで立体物の造形を行う機器の総称です。陶芸などでも紐作りで瓶や皿を作る際に、何本も紐状の粘土を作り重ねますが原理としてはこれと同じです。

ただし、主な原材料が液体樹脂である3Dプリンターではただ詰むだけではすぐ崩れてしまいます。そのため、3Dプリンターでは液体樹脂に紫外線を当てることで少しずつ硬化させてさらに積み重ねる、ということを繰り返すことで立体物を造形していきます。

素材も樹脂や金属、カーボンなど様々なものがあり素材の違いによって製造方法は変わっていきますが、基本的には層を重ねて作成するというシンプルな方法です。これまで採用されてきた素の物体を切る・削る・型取りするといった方法から重ねていくという方法を用いることで、これまでに無かった新たな価値の提供がこれからも広がりを見せていくことでしょう。

3Dプリンターの種類

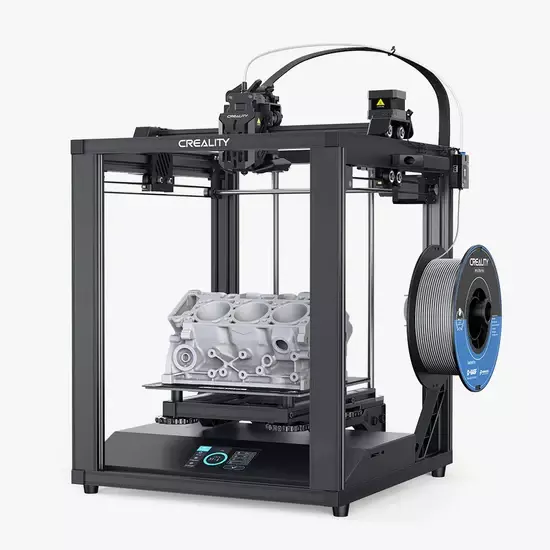

FFF(Fused Filament Fabrication)/FDM(Fused Deposition Modeling)プリンター

それぞれフィラメント溶解製法(FFF)/熱溶解積層法(FDM)と呼ばれています。

熱可塑性樹脂であるABS材/PLAを加熱し糸状にしたものを連続的に押し出して積層して造形する方法であり、1980年代にアメリカで開発され手から現在もなお進化し続け、多種多様な材料を用いることができる手法です。

材料の特性上熱に弱く造形中にゆがみや反り返りが起きたりすることがあり、製造精度が他と比べるとそれほど高くありません。しかし、装置の設置や操作から材料の取り扱いが比較的容易であり価格帯も数万~数十万円と幅広く、多くの場合個人で3Dプリンターを購入する場合はこの製法を用いることになります。

SLA(Stereolithography)プリンター

光造形方式とよばれる製造方法では、光硬化タイプの液体樹脂に1層ごとに樹脂に対して点状の紫外線を照射し硬化させて造形していきます。光硬化が終わったら次の層を造形し、光硬化するということを繰り返して積層し造形する方法であるため硬度があり出力後の切削性が高く、加工しやすく塗装などもしやすいことが特徴です。造形スピードは遅いものの、造形面積や複雑さに関わらず任意の解像度が出力でき、熱による変形や収縮などの変化が少ないため大型の造形物の製造に利用されています。

注意点としては造形の際に使用するLCD(液晶パネル)は寿命が一般的に200時間といわれており、寿命が来るとプリントができないため交換する必要があります。

DLP(Digital Light Processing)プリンター

こちらも光造形方式と呼ばれている製造法を用いますが、SLAとは違い積層していくのではなくプロジェクター光を下から面で照射し造形することから、よりスピーディで表面がなめらかになることが特徴であり人気の理由となっています。

下から面でレーザーの照射を行うため、造形範囲が広いものを作ることが苦手であり、一度に広い面積や複雑なものを出力すると解像度が荒くなったりゆがんだりしてしまいます。そのため、大きく単純なものや小さく細かいものを1つから小数作るといった利用法になります。

SLS(Selective Laser Sintering)プリンター

粉末焼結積層造形方式と呼ばれる製造方法で、材料である樹脂や金属の粉末を敷き詰めレーザー光線で焼くことで焼結させ、さらにもう1層粉末を振りかけてレーザー光線で焼結させることで積層させ造形物を製作していきます。

精度が高く複雑な造形を得意とし、一般的にナイロンが素材に用いられ造形サイズが大きく強度があることから、試作品や実用品としての利用も可能となっています。似たような製造方法でAI合金やステンレス鋼、ニッケル合金、チタンといった金属素材を使用したDMP(Direct Metal Printing)方式があり、これまでにできなかった造形ができるようになることから注目を集めています。

材料が粉末ベースであることから材料の取り扱いに注意が必要であり、粉塵対策のため空調設備が必要となります。

Binder Jettingプリンター

結合剤噴射法と呼ばれる製造方法であり、インクジェットの技術を用いて粉末状の材料に対してバインダーと呼ばれる結合材をインクジェットノズルから任意の場所に噴射し、熱や化学反応で造形していきます。使用される材料も樹脂から石膏、砂や金属など様々なものがあり樹脂素材であればバインダーを着色することでフルカラーの立体物を造形することが可能ですが、素材によって造形方法が異なります。

金属を素材とする場合では、サポート素材が造形物と同じであるため造形後にサポート材の除去をする必要が無く、高い精度は出せないものの複雑な形状の出力も可能です。製造方法から純粋な金属ではないため強度や機械的特性が不十分であることから、炉で焼結し気孔の少ないものにします。このとき結合材が熱によって失われるため約20%収縮してしまいます。このため、複雑な形状である場合事前に収縮についても考慮した設計が必要となります。

砂や石膏といった樹脂や金属以外の素材を使用した造形では、直接使う部品としてではなく鋳造のための型取りとして用いられることが多いです。

これまで鋳造では溶かした金属を流し込むための型が必要ですが、Binder Jettingプリンターでは直接作りたい型を造形することができるため工数と費用の削減ができ、材料を加熱する必要が無いことから収縮について考慮する必要も無く結合材による気孔があることから通気性をもち鋳造の型に適しています。

また、鋳造の型作成に様々な材料が使えるため耐熱性が高い素材を配合し比率を調整することで材料の再利用や融点が通常より高温である金属の鋳造への活用などニーズに合わせた特性を持つ型を作ることが可能となります。

PolyJetプリンター

インクジェット方式とも呼ばれる製造方法であり、身近なインクジェットプリンターのインク部分を紫外線で硬化する樹脂に置き換え積層していく造形法です。

0.014mmという驚異的な薄さで造形するため、高精細であり微細な造形を得意としています。また、材料も樹脂以外にゴムに似た性質を持つラバーライク樹脂や2つ以上の樹脂を混ぜて作成するデジタルマテリアルを取り入れることで比率を調整し様々な硬度を持たせることができることから、デザイン性と機能性を兼ね備えたものを作るにあたり試作品や部品の作成などに利用されています。

CNCミルプリンター

3Dプリンターは積層造形ですがCNCでは素材をかたまりから切削などの加工をして造形するためなめらかな表面になることが特徴です。近年ではこのCNCと融合させた3Dプリンターの製造が研究されています。

3Dプリンターの技術の進歩はめざましいものがありますが、その分3DCADや3DCGといった新しいソフトウェアやツールの勉強をする必要があります。そのため、製造業界では人手不足と学習コストの高さがネックとなっています。この状況を打開すべく、今までに培ってきた技術であるCNCに3Dプリンターを組み合わせることで初心者でも扱えるようにするなどして、学習コストを抑えつつ様々な加工を1台で実現させることができる機械を作ろうとしています。

スピードが求められる世界で、新しい技術を取り入れていくことで新たなソリューションを生み出していくことが必要ですが、こうした現状との折り合いを模索する動きもあり今後CNCミルプリンターは注目されることでしょう。

Bioprinter(バイオプリンター)

こちらは医療の分野で使われる技術であり、3Dプリンターの技術を応用して3次元データをもとに細胞を積み上げ立体的な臓器を作るという新たな技術です。血管や末梢神経などをバイオプリンターで作り、実際にヒトに移植する臨床研究も行われています。この研究が進むことで再生医療が発展しドナーの代わりに臓器が提供できるようになることで多くの患者の命を救う助けになるでしょう。

ただし、細胞だけで組織を作るには培養設備や保管などの維持コストが非常に掛かるため、現状ではどうしても樹脂などの素材と比べると高額になりコスト削減について課題が残っています。

3Dプリンターの活用

もともとは短期間で試作を行うために生まれた3Dプリンターですが、研究が進みさまざまな機種の登場やそれに伴う材料豊富さから今日では製造業のほかに個人や医療など活躍シーンが広がり続けています。

使う目的や素材、製造法によって様々なものを作れる3Dプリンターですが、実際にどのようなものが作られ活用されているかご紹介していきます。

3Dプリンターで作れるもの

スマホケース

3Dプリンターが個人でも買えるほどの価格と機体サイズになったことで、個人でオリジナルのロゴや柄のデザインを行い機種にあった形で出力することにより世界で1つだけのスマートフォンケースが作成することができます。

また、市販されているもの以外に立体的なカバーを作ることもでき個人で作成できることの強みだといえます。

フィギュア

フィギュア製作においては企業でも3Dプリンターを活用することが増えています。

コストと製造期間の低減を行い、ものにもよりますが安価で大量生産することができています。また、多少価格が高くなるものの精細性が高いことを利用して細部までこだわったデザインを出力することも可能にしています。

また、プリンターの機体も個人で利用できるものもあり趣味で利用することが可能です。

3Dプリンターの効果

3Dプリンターでは樹脂などを使うことで透明な立体を造形することができますが、これを利用して流動性のテストや内部構造に問題が生じないかを設計しながらテストすることができます。そして、出力したものを実際に手に取ってみることで思わぬ課題や発見が生まれ新しいアイデアにつながるかもしれません。このように図面だけではわからない部分についても試作品として出力することで、改良のサイクルを早めたりコミュニケーションの強化を狙えます。

また、設計において変更が生じると設計図の管理が負担となりますが、3DCADといったソフトウェアを利用することでデジタル上に図面を残せるため、設計図の変更や保管、共有についても紙で行うより容易になるというメリットもあります。

3Dプリンターではその製造方法からもともと単品少数の生産を得意としているため、「ある部品を1つだけ作りたい」といったものに柔軟に対応することができます。さらに型を必要とせずほしい部品の設計書があればすぐに造形して出荷することが可能であるため、ニーズに対して素早く対応できるようになります。

3Dプリンターの活用事例

開発において約70%のコストが製品開発の初期に決まるといわれているほど、設計する際に製品のライフサイクル全体を考えて発生しうる不具合や故障などの対策を行い品質の向上を図る必要があります。そのため3Dデータを軸にしてリードタイムの長期化の防止と開発コストを抑えることを目的としてフロントローディング手法が注目されています。この手法を取り入れ活用されている例を一部紹介いたします。

事例1 – 医療分野での活用

今日まで研究され続け、バイオプリンターの特性から造形データがあれば希望の造形物を作成できることから患者に合わせた臓器であったり義手や義足の作成に活用されています。

また、細部の表現が可能であり透明な樹脂を使うことで患者の臓器を模したモデルを作成することができます。これを用いて手術方法の検討や手術前の打ち合わせなどに利用することで認識あわせやより最適な治療を行えます。

ほかにも樹脂の特性を生かしたものの例として、注射針のキャップの取り付け取り外しが行えるDECAPは針刺し事故防止として安全面の向上に貢献し、これまで多額のコストを掛けて作っていた部品を低コストで作成しリサイクルにも出せるようになったことから、医療用品の製造にも技術が活用されています。

事例2 – 製造業での応用

製造業界ではさまざまな個々のニーズに応えるため多品種少数の高付加価値製品が求められています。

特に航空機器や宇宙分野では通常とは異なる気圧や気温の条件に対応するため、破損や設計ミスが絶対に許されません。そこで、3DCADで設計し3Dプリンターで実際に造形することで改良を重ねています。

人工衛星では金属3Dプリンターの導入と研究が行われており、アンテナ1つとっても打ち上げやその後の過酷な宇宙空間で数年から10数年という長期にわたり安定し確実に動作し続ける必要があります。髪の毛一本の誤差でも致命的な亀裂や故障の原因になるため精度をより求めて日々研究されています。

【参照記事】JAXA金属3Dプリンタで製作した衛星用アンテナを軌道上で実証し、衛星搭載機器の開発プロセスを確立する

【用途別】おすすめの3Dプリンター

3Dプリンターの導入を考える際に必要となるのが機体と材料です。家庭用から業務用まで幅広くありますが、基本的な違いとしては価格と造形精度となります。高ければ高いほど良いものではなく使う目的や使える材料によって選ぶことでより精度の高い造形を行えます。

それぞれ一例ではあるものの以下にプリンターのご紹介をいたしますので機器選定の際に参考になればと思います。

プロトタイピングと設計におすすめの3Dプリンター

Ultimaker S5

デスクトップ3DプリンターでありFFF方式を採用し材料も豊富でユーザーが多いことから、初心者や初めての3Dプリンター導入に最適です。大きな造形サイズとなっていることから大型モデルや同時造形などで時間の短縮が行えます。

また、3DプリンティングソフトウェアUltiMaker Curaが実装されており実に豊富なパラメーターやCADプラグイン機能があるため細かい調整を行うことが可能となっているためプロトタイプ作成に最適です。

価格としては約100万円ほどになります。

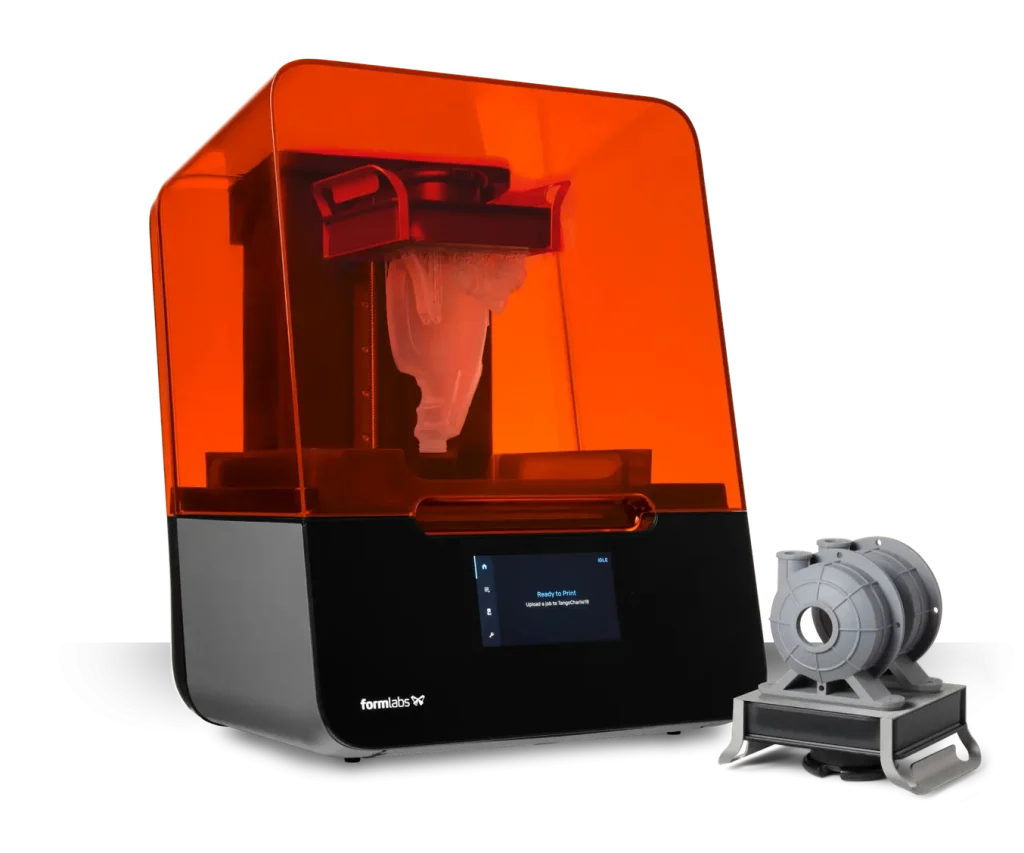

Formlabs Form 3

デスクトップサイズでありながらSLA方式を見直し再設計したことで生まれたLFS(Low Force Stereolithography)テクノロジーにより、積層による変形を最小限に抑え、よりなめらかな造形が可能となっています。また、30種を超えるさまざまな素材が使用でき材料ごとに最適な造形設定がプログラムされていることから、高い品質と安定性をを誇り最先端技術に貢献しています。

独自開発のレジンを使用することにより従来ではできなかった難燃性や高い剛性、生体適合性といったものを実現することが可能です。また、材料であるレジンはカートリッジ式であるため交換や切り替えをスムーズに行うことができます。そしてフリーソフトウェアのPreFormを利用することで即座に造形設定が可能であり、材料の残量や状態、チームの管理などもオンラインDashboardで行えます。

価格としては約30万円ほどになります。

教育と学習におすすめの3Dプリンター

Prusa i3 MK3S+

デスクトップサイズの3Dプリンターであり数多くの賞を授与されるほどであり、3Dプリンター愛好家からの人気が高いものになります。約8~12時間ほどの組み立て時間が必要となりますが、多少金額が上がるものの組み立て済みのものを購入することもできます。部品自体が3Dプリンターで作られたものであるため自分で組み立てることにより、作れる形状や構造についても学ぶことができ、教材としての側面も持ち合わせています。

大きな特徴としてPrusa Research社はデータを公開しており、コミュニティも存在することから相談したりユーザー自身がオープンソースから部品のデータを取り込んで改造したり修理することも可能です。

価格は約10万円となります。

【参照サイト】Prusa Research 日本サイトへ ようこそPrusa i3 MK3S+

FlashForge Finder

こちらは家庭用に作られた小型3Dプリンターであり、高温になるヘッドには保護用カバーが設置され、安全性と静音性に優れています。使用可能な材料はPLA樹脂のみに限られてしまうものの、上位モデルであるDreamerと同等の精度での造形が可能です。

付属ソフトウェアとしてFlashPritが利用できるため設計用のソフトウェアを別途購入する必要もありません。そのため教育現場でもスムーズな導入が可能となっています。

価格は5~10万円ほどになります。

メディカルとヘルスケアにおすすめの3Dプリンター

Stratasys J750 Digital Anatomy

これまで紹介したものより大型であり医療に特化した3Dプリンターです。独自開発された3種類の素材と解剖学的な豊富なデータから見た目や感触、反応が本物に近い3Dモデルを作成することができます。この技術を使い、手術前の打ち合わせや医療トレーニングや教材、臨床的な実験に生体に近い3Dモデルを用いることで被検体の調達や維持といったコストの削減も可能です。

価格は約6,000万円ほどになります。

【参照サイト】Stratasys J750デジタルアナトミー

Formlabs Form 3B

Form3と似た性能を持ちながら生体に適合する材料用に最適化されたSLA3Dプリンターです。サイズとしてはForm3と同じくデスクトップ型であり、主に歯科医の歯科用モデルや医療器具のモデルやパーツ作成に用いられています。

価格は約100万円ほどになります。

製造とプロダクション

EOS M 290

SLS方式を採用しており粉末の金属を焼結させることで 高密性や機械特性が高いものが造形可能です。また、複雑な形の造形も可能であるため試作品だけでなく製品としての製造も行えることからコスト削減も狙えます。そしてEOSTATEというソフトウェアを用いることでデータの管理や内蔵カメラによる監視、レーザー出力の監視を行い品質を保つことが可能です。

価格は約7,700万~になります。

Markforged Mark Two

世界で初めてカーボンファイバーを用いた造形を可能にした3Dプリンターであり、外側に樹脂材、内部にカーボンファイバーを組み合わせることで強靱かつ高い耐久性でありながら繊細な造形を作ることが可能です。そのためものづくりで使用する治具や強度が求められる部品を3Dで行うことでコストを抑えることができます。

通常では使用できない素材も扱えることから自動車や航空機、宇宙分野で活用されています。

価格は約400万円~になります。

【参照サイト】JAPAN3DPRINTER Markforged Mark Two

3Dプリンターのまとめ

3Dプリンターには個人で手に入れられるものから100万円以上もする企業向けのものまでさまざまあり、材料も樹脂の他に金属やカーボンといったさまざまな素材を使うことができるといったことがわかったかと思います。作りたいものが何かを明確にした上で求められるものがプロトタイプとしての造形物なのか、見た目や質感などが重視されるモデルとしての造形物なのかといった違いから機種を選ぶことができるでしょう。

3Dプリンターについてもっと詳しく話を聞きたい、知りたいという場合はぜひ一度株式会社Jiteraにご相談ください。豊富な経験と実績から新たなソリューションを生むために最適なご提案をいたします。