製造業の業務プロセス改善を目指すうえでECM(Engineering Chain Management)に注目が集まっています。

ECMとは、製造業の上流工程にあたる製品開発やプロジェクト信仰などをマネジメントし、製造プロセス全体の最適化と品質向上をはかる取り組みや手法のことです。

昨今のビジネス化によるDX化で、製造業の上流工程では高い精度での情報管理や収集、意思決定が求められECM活用需要が高まっています。

本記事では、ECMを理解し自社の製造プロセスに導入できるようになるために、ECMの基礎知識や導入メリット・デメリットなどを解説。本記事の読後にすぐにECMの導入検討ができるよう参考にしてみてください。

金融機関常駐SEとして、常駐先の社内システム開発に携わっている現職SE。 開発に関する上流から下流まで経験。最近ではSalesforceなどのSFAツールを用いたシステム開発に着手。

ECMとは

そもそもECMとはなんなのか分からない人や、聞いたことがあるけど詳しい内容までは分からない人は少なくないでしょう。こちらでは、ECMの基本や実現方法について紹介していきます。

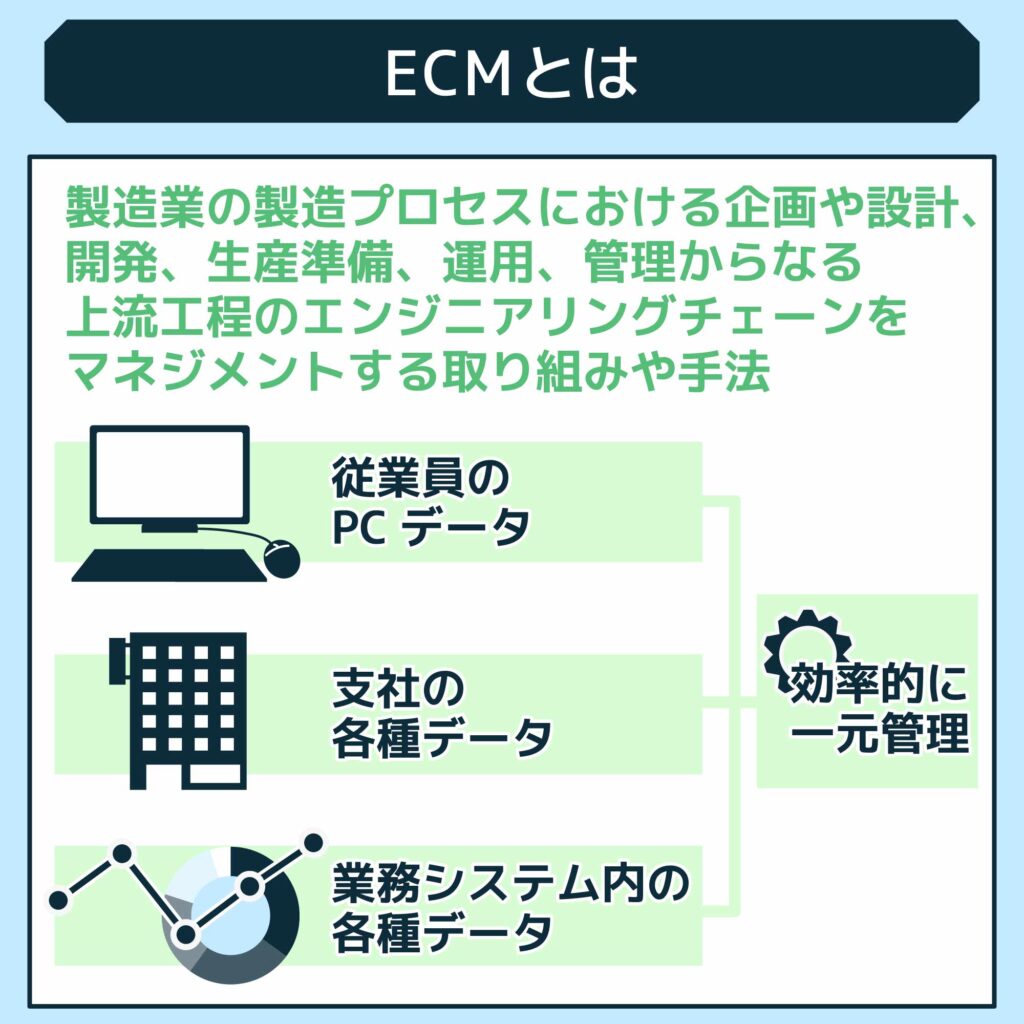

ECMの基本

ECMとは、「Engineering Chain Management」の略で、製造業の製造プロセスにおける企画や設計、開発、生産準備、運用、管理からなる上流工程のエンジニアリングチェーンをマネジメントする取り組みや手法のことです。

昨今、製造ニーズの多様化や激しく変動する市場に合わせた製造サイクルの短縮化、価格競争、デジタル化によるDX推進と製造業界が取り巻く環境は大きく変化しています。

ECMに取り組むことで、複雑化する製造プロセスを適切に管理して製造プロセス全体の最適化や効率化を目指すことが可能です。

上記のとおり、ECMは製造業界が今後生き残っていくために必要不可欠な概念といえます。

ECM実現に用いられる機能

ECMは、前述の通り上流工程の製造プロセスを管理・マネジメントする取り組みや手法全般を指します。

そのため、ECM導入による製造プロセス実現のための機能は、それぞれの目的にあわせたツールや機能として提供されているものを活用することが重要です。

例えば、製品情報管理システムであるPDM(Product Data Management)は、製品や設計に関するデータを一元管理できるシステムとして提供されており、ECM導入に欠かせない機能といえます。

CADデータやBOMデータ、設計図などのデータ管理機能やワークフロー機能が搭載されていることが特徴です。

その他にも、製品性能解析に活用されるCAE(Computer Aided Engineering)ツールやコンピューター上で設計できるCAD(Computer Aided Design)ソフトなどもECA実現に有効的な機能を盛ったツールとなります。

上記で紹介した製造業の上流工程にあたる、市場調査や商品企画、設計などを支援する機能が搭載されているツールを導入することでECMの実現に役立つでしょう。

ECMとSCMの比較

ECMに似た言葉としてSCMがよくあげられます。SCM(Supply Chain Management)はECM同様製造業における業務プロセスの中でも生産や流通プロセスの最適化を目的とした仕組みです。

こちらでは、ECMと似た言葉であるSCMの定義やECMとの違いについてみていきましょう。

SCMの定義

SCMとは、「Supply Chain Management」の略称で、製品の原料の段階から消費者に届くまでのプロセスの繋がりを指すサプライチェーンを管理する仕組みやシステムとして定義されています。

具体的な流れとしては、材料の調達・製品の生産・物流・販売・消費者の購入となり、上記プロセスがサプライチェーンマネジメントの対象となるのです。

ECMが製造業の上流工程であるならば、SCMはいわば製造業の業務プロセスにおける下流工程の管理を行うことがポイント。生産や調達体制をSCMによって一元管理することで在庫の削減や生産体制の最適化が期待できます。

上流工程、下流工程どちらも重要なためECMとSCMどちらの取り組みも行うバリューチェーンマネジメントの考え方も重要になっています。

ECMとSCMの違い

ECMとSCMの違いは、マネジメント対象となる製造プロセスの範囲です。ECMは、企画や設計、開発、生産準備、保守・運用といった上流工程に対応しています。

反対にSCMは、材料の調達や生産、物流、販売と生産から消費者への販売までの下流工程に対応していることが特徴です。

上流工程は、企業の部署間での情報連携や調整が重要で下流工程は消費者に製品が届けられるまでの企業間の連携を管理することが求められます。

| 名称 | ECM | SCM |

| マネジメント範囲 | ・製品企画 ・製品設計 ・生産準備 ・開発 ・運用、保守 |

・製品の材料調達 ・製品生産 ・製品在庫管理 ・物流 ・販売 ・購買 |

| 特徴 | ・製造プロセスの上流工程に対応 ・社内の部署間での連携に活用 |

・製造プロセスの下流工程に対応 ・社外の協力会社との連携に活用 |

ECM導入のメリット

製造行が製造プロセスにECMを取り入れることで得られるメリットとして、設計情報や部品情報の共有化による効率化や最適化があげられます。

こちらでは、ECM導入のメリットについて解説。

設計情報の共有化で品質向上やプロセスの最適化

ECMでは、製品の設計情報をデータとして共有化することが可能です。

過去の製造・設計に関する資料も一元管理できるため、過去の資料を活用することで同じ作業の繰り返しを防ぎます。

部門間の垣根をこえて設計資料や検討資料が共有されるため、製品設計にかかる時間を大幅に効率化できることがメリットです。

これまで属人的に行われる傾向にあった製造設計部門にて、検討時のノウハウなどの資料を共有化できるため製造プロセスの上流工程作業の標準化にも寄与します。

部品情報の共有化でサプライチェーンの複雑化を防止

ECMでは、部品情報を一元管理して共有化することでサプライチェーンの複雑化を防止してくれることがメリットの1つです。

サプライチェーンの材料調達プロセスにおいて、製品の部品は複数の企業から提供されています。そのためサプライチェーンにおける部品情報は複雑化しやすいです。

また、需要の変化によって製造品の備品は1点1点異なり、調達や管理にかかる時間やコストが増加してしまいます。

部品情報の共有化による管理は、設計部門だけでなく製造部門のスムーズなワークフロー実現に大きく役立つためメリットといえるでしょう。

ECM導入のデメリット

ECM導入にはいくつかデメリットがあります。こちらでは、EMD導入時に発生するデメリットについてみていきましょう。

導入コストの高さ

ECM導入では、ツールの利用で多くのコストがかかります。ECM対応は長期的な運用が想定されており、クラウド型の従量課金やソフトウェア型のライセンス料とさまざまです。

事業の規模が大きければ大きいほど発生するコストは高くなるため、費用対効果を考えてECM導入の検討を行うことが必要になります。

またECM運用で発生するコストは、単純にツール利用料だけではありません。導入トレーニング、運用に割かれる人的コストも考えて検討することが重要です。

運用管理の複雑さ

ECMで管理される情報は設計や企画、部品情報と複雑で運用管理の複雑さがデメリットです。

運用担当者に求められる労力が大きく、利用に応じたルール作成や整備も行う必要があります。ECMは情報共有による効率強化がメリットですが、設計情報や企画情報は機密性が高く、参照できるユーザーを制限しなくてはいけません。

そのため、複雑化した情報の管理だけでなくユーザー管理やアクセス制御も求められます。

導入初期は、運用担当者もノウハウが少ない状態でタスクを実行していく必要があるため、導入前の準備段階を充実させることが重要です。

利用者のトレーニング必要性

ECMは利用者のトレーニングが必要不可欠です。これまで属人的だった製造プロセスのワークフローを標準化させるにあたり、さまざまな機能が活用されます。

各機能を最適に活用するためには、利用者のトレーニングをすることで新しい業務プロセスに慣れさせることが重要です。

また、トレーニングは運用ルールの共有にも寄与しており、怠ってしまうと膨大な情報の中から正しい情報を抜き出すこともできずかえってタスクを増やしてしまう可能性があります。

ECMの導入効果を最適なものにするためにも、利用者へのトレーニング実施は徹底しましょう。

ECMの活用事例

こちらでは、ECMの活用事例について解説していきます。

【IT Plaza】オークマ株式会社

NC工作機械を製造販売するオークマ株式会社は、自社開発ECMツールである「IT Plaza」を活用したことでNC工作機械の設計から生産までのプロセスの改善に取り組みました。

設計から製造までのデータを一気通貫で管理、生産管理情報をつないで生産効率の最大化、日々生まれる技術・技能・ノウハウを蓄積し共有するナレッジマネジメントの3本の軸を統合したのが特徴です。

上記実現のために、ECMやSCMだけでなく、CRMやSRMなどのITツールを導入したことで開発され効率化された製造生産システムの確立に成功しました。

【ECObjects】ヤマハ発動機

「ECObjects」は、製造業における受注から購買までの製造プロセスや部門情報を一元管理・共有して全体の最適化と業界の競争力向上を目的に開発されたECM+SCMツールです。

ECObjectsはこれまでで200社以上に採用された実績があり、こちらではヤマハ発動機での導入事例をみていきます。

ヤマハ発動機では、事業環境や社内業務プロセスの変化に対応するためにECObjectsを導入しました。

開発と各部門連携の強化や情報の一元管理化に成功し、開発効率向上に活用された実績があることがポイントです。

その他にも設計書のデータ化で生産部門のフロントローディングを支援しており、時間コストの削減に成功しました。

ECMの導入ポイント

最後にECM導入の際に注意したいポイントについて紹介していきます。

ビジネスニーズの明確化

ビジネスニーズの明確化することはECM導入で気を付けたいポイントの1つです。ECMを導入するためのITツールは多種多様で、期待できる機能も異なります。

例えば、製品ニーズの多様化に対応するための情報収集・管理する機能がほしいと考えているのにCADなどのデジタル設計がメインのツールを導入しても本来の目的は達成できません。

ビジネスニーズを明確化することで自社に必要な機能がなんなのか理解できるため、ECM導入検討時には、まずはビジネスニーズの明確化をしましょう。

システム選定の検討

ビジネスニーズの明確化ができたらシステム選定の検討を進めていきます。

ビジネスニーズは多様化しているため、複数の機能を必要とするケースがめずらしくありません。

ただし、すべてのニーズに応えることは難しいため、明確化したビジネスニーズに優先順位を付けることが重要です。機能が充実している場合、その分費用がかかります。

そのため、ビジネスニーズに対して解決が期待できる機能と費用の費用対効果を考えて決めていくことで、より自社に適したシステム選定ができるのです。

ほしい機能の優先順位と予算、費用対効果を考えてシステム選定の検討をすすめていきましょう。

ECMのまとめ

ECMは、製造業における企画・設計・開発・運用などの上流工程をさすエンジニアリングチェーンをマネジメントする仕組みや取り組みのことを指します。

これまで属人的に行われてきた製造設計プロセスをECM導入によって標準化し、部門間の垣根を越えて情報の共有管理を可能にしたことがポイントです。

今後の製造業界は、どんどんDX化の必要性が高まっていき、ECMの導入が不可欠になっていくことが考えられます。

製造プロセスの効率化やコスト削減が期待できるため、ECMを検討しようか悩んでいる人はぜひ検討してみてください。

ECMの検討を進めていくうえで不明点や困ったこと、ECM導入でどのツールを選ぶべきかわからないことなどが出てくるかと思います。

jiteraでは、そんなお悩みにお答えするためにお問い合わせを受け付けています。ECMに関する不安や不明点など相談したいことがある場合は、こちらのお問い合わせフォームからお問い合わせください。