ものづくりDX(デジタルトランスフォーメーション)という言葉をご存じでしょうか。

ものづくりDXは、製造業での、生産プロセスや製品の開発・運用などを向上させる取り組みのことです。

この記事では、ものづくりDXの基本概念や製造業におけるDXの重要性、ほかにも成功事例を解説しています。

この記事を読んで、ものづくりDXを理解し、自社へものづくりDXを推進してみてはいかがでしょうか。

小中規模プロジェクトを中心にSEやコンサルとして活動。クラウド導入やスタートアップ、新規事業開拓の支援も経験しました。

ものづくりDXとは

ものづくりDXの基本概念は、デジタル技術を活用して製造業を変革し、競争力を向上させるという考え方に基づいています。

以下は、ものづくりDXの基本的な概念をいくつかあげたものです。

- DX(デジタルトランスフォーメーション)

- IoT(Internet of Things)

- ビッグデータ分析

- 人工知能(AI)

- デジタルツイン(Degital Twin)

- クラウドコンピューティング

ものづくりDXは、デジタル技術を活用することで、生産効率や品質を向上させて視能における競争優位性を獲得するものです。IoTは通信機能を物理的な製品や設備に組み込んで、リアルタイムにデータを収集・共有する技術です。

大量のデータを分析して、製造プロセスの改善・品質管理・市場傾向の理解などを可能にします。AIや機械学習は、ものづくりDXにおいて予測分析・自己学習・最適化などの分野で機能を提供します。

デジタルツインは、物理的な製品やプロセスのデジタルなモデルを作成する概念で、リアルな状態や挙動を仮想的にシュミレートすることで、製品の開発や改良が可能です。ものづくりDXでは、クラウドを利用してデータの共有やリアルタイムな情報へのアクセスを可能にし、柔軟性や拡張性を向上させます。

これらの要素を組み合わせ、製造業における効率・柔軟性・品質の向上を図り、新たな価値やビジネスモデルの創出を目指すのがものづくりDXの基本概念です。

ものづくりDXの目的

ものづくりDXの基本概念は、デジタル技術を活用したさまざまな要素を組み合わせ、製造業にけおける新たな価値やビジネスモデルの創出を目指すことであることがわかりました。

では、どのような目的をもって、ものづくりDXを行うとよいのでしょうか。それぞれみていきましょう。

生産性を向上するため

ものづくりDXの目的の一つに、生産効率の向上があります。

デジタル技術の導入すると、製造プロセスの効率を向上できます。自動化・IoT・ビッグデータ分析など、生産ライン全体での効率向上に貢献して、生産性を向上することができます。

品質を改善するため

品質の改善をすることは、ものづくりDXの目的の一つです。

デジタル技術は、製品の品質管理においても重要な役割を果たします。センサーやビックデータ分析を活用して、製品の製造プロセスをリアルタイムでモニタリングし、品質の向上や欠陥の早期検出を可能にします。

リソースやコスト削減のため

リソースやコスト削減も、ものづくりDXにおいては重要な目的の一つです。

センサーを設置やリアルタイムな監視システムによって故障の予兆を早期に発見し、計画的なメンテナンスを行うことができます。また、原材料の使用量や電力消費量などのデータを詳細に分析することで、無駄を削減し、生産効率を向上させることができます。

AIをはじめとするDX化を推進することで、長期的にリソースやコストを削減できるのです。

柔軟な生産体制を構築するため

ものづくりDXは、柔軟な生産体制の構築に役立ちます。

これには、需要予測の精度向上と生産ラインの柔軟な切り替えがポイントです。

市場データや過去の販売実績、SNSなどのビッグデータを分析することで、より正確な需要予測が可能になります。また、IoTやAIを活用した生産設備のモジュール化により、製品の種類や生産量の変更にも迅速に対応できるようになります。

具体的には、多品種少量生産に対応するため、ロボットアームの動作をプログラムで簡単に切り替えたり、3Dプリンターを活用して迅速に金型を製作したりすることです。

ものづくりDXによって、市場の変化に柔軟に対応できる生産体制を実現できるのです。

イノベーションを促進するため

ものづくりDXでは、新たな価値を提供することが一つの目的です。

デジタル技術は製品の設計プロセスを変革して、新製品の開発を促進します。デジタルツインやシミュレーション技術を駆使し、製品のデザインや性能を予測し、効率的かつ革新的な新たな価値を創出します。

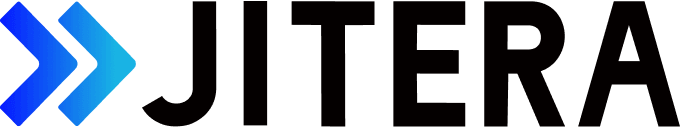

【ものづくりDXが進まない理由】課題と解決策

ものづくりDXは、デジタル技術を活用したさまざまな要素を組み合わせて、新たな価値やビジネスモデルの創出を目指すのが目的です。

では、どのような課題があり、どうやって克服していくとよいのでしょうか。それぞれみていきましょう。

人材の育成と確保が足りていない

ものづくりDXを進めるにあたっては、人材不足とスキルの重要性が課題となります。

DXで扱うデジタル技術は、最新技術を駆使するものが多く、これらスキルを扱える人材は多くありません。最新技術は高度なスキルや経験を要するため、これら経験を持った専門家が必要です。

このような人材を調達するのは難しく、中小企業など資源が限られた組織にとっては、導入が難しいという課題が生じるでしょう。

投資コストが高く導入しにくい

DX推進には、新たなシステムやソフトウェアの導入、ハードウェアのアップグレード、ネットワークインフラの整備など、多額の初期投資が必要となります。特に中小企業にとっては、この高額な投資コストがDX導入の大きな課題となっています。

この課題に対しては、段階的なアプローチが有効です。まずは、投資対効果の高い特定の工程や部門から始め、成功事例を積み重ねていくことが重要です。

また、クラウドサービスの活用やSaaS(Software as a Service)の利用など、初期投資を抑えつつ必要な機能を導入する方法も検討すべきです。

政府の補助金や助成金制度もあるので、それらを活用して投資負担を軽減することで課題の解決に近付けます。

デジタルセキュリティへの対応

ものづくりDXでは、デジアルセキュリティへの対応が重要です。

機密性の高い製品情報や生産データを取り扱うことが多く、これらの情報を適切に保護する必要があります。たとえば、アクセス制御や認証・データの暗号化・ネットワークセキュリティの強化・脆弱性管理、などがあげられます。

これらの対策を組み合わせて、組織全体で包括的なデジタルセキュリティ戦略を構築することが、ものづくりDXの成功のカギです。

組織・業界文化の抜本的な改革が難しい

それぞれの組織には、長年培われてきた独自の文化や慣習があります。そのため、急激な変革に対する抵抗感が強い傾向があることも。「今までうまくいってきたのだから」という意識が根強く、新しい技術やプロセスの導入に消極的になりがちです。

また、部門間の連携不足や縦割り組織の弊害も、DX推進の課題となっています。

この課題を克服するには、トップダウンとボトムアップの両面からのアプローチが必要です。経営層がDXの重要性を明確に示し、従業員の意識改革や組織の壁を越えた取り組みなど、全社的な変革の機運を高めることが重要です。

急速な技術進化へ対応しにくい

デジタル技術の進化スピードは非常に速く、製造業の従来の開発サイクルや意思決定プロセスでは追いつけないケースが多々あります。新技術の導入検討から実際の運用開始までに時間がかかり過ぎ、その間にも技術が進化してしまうという状況に陥りやすいのです。

この問題に対処するためには、アジャイル開発手法の導入や、迅速な意思決定プロセスの確立が重要です。小規模なプロトタイプ開発と検証を繰り返し、段階的に機能を拡張していく手法を取り入れることで、技術の進化に柔軟に対応できます。

また、スタートアップ企業や研究機関との連携を強化し、最新技術のキャッチアップと導入のスピードを上げることも効果的です。

ものづくりDXの成功事例

ものづくりDXには、人材不足やセキュリティ対策への課題があることがわかりました。

次に、ものづくりDXの成功事例をみていきましょう。

以下は、経済産業省が公表している「製造業DX取り組み事例集」の中から、成功事例を3つ取り出したものです。

- 株式会社今野製作所 「プロセス参照モデル」

- 富士通株式会社「FTCP」(仮想大部屋でリアルタイムノウハウ共有)

- トヨタ自動車株式会社 「工場IoT」

これらを見ながら、ものづくりDXの成功事例をみていきましょう。

株式会社今野製作所 「プロセス参照モデル」

業務プロセスの分析ツールを活用して、自社にあったプロセス整理を行い、業務を可視化した今野製作所の成功事例です。

自社のプロセス整理がしっかりとできたものの、自社内の事業展開・製造プロセスの最適化・他社との連携においてどのようにデータを活用していくかが課題となっています。

取組内容

- 業務プロセスの分析ツールを活用し、自社に合ったプロセス整理をおこなって業務を可視化

- 業務プロセスを最適化するため、必要なシステムツールの小規模な開発を行い、業務の改善に活用

成果

- ほぼ生産現場の職人と営業だけの力で自社が成り立ってきたことが分かった

- 部署間に人力でデータを転記するプロセスがあ ることが分かった

自社の生産形態を含めた整理を行うことで、生産形態の特性に合わせて既存事業の位置づけを変えたり、従来着手できていなかったビジネスを取り込むことが可能になりました。

今後の課題

- 自社内の事業展開や製造プロセスの最適化、他社との連携にどのように活用していくか

- 工程設計機能や製品設計機能不足の強化

- 人材投資および生産技術の強化

業務プロセスが可視化されたことで、製品設計担当者が調達や工程設計まで手掛けていることや自社にいなかった生産技術者が果たすべき役割が明確になりました。

そのため、自社で強化するべき課題が見える化できたのです。

富士通株式会社「FTCP」(仮想大部屋でリアルタイムノウハウ共有)

出典:https://global.fujitsu/ja-jp/

製品開発における課題解決のために、設計のデジタル化プラットフォームである「富士通生産方式(FJPS)」を構築した成功事例です。

製品開発プロセスにさまざまな効果を出しつつ、周辺環境が変化した際にも組み替えて使えるような汎用性の高いシステム化が課題となっています。

取組内容

- 人に依存しないものづくりを目指す、自ら必要なツールを作る、プロセスをコンカレント化することを富士通グループ全体の活動として推進

- 製品開発における課題解決のため、設計のデジタル化プラットフォームである「FTCP」を構築

成果

- 製品開発プロセスの手戻り減少、品質向上、納期短縮を達成

- 設計段階における不具合抽出、製造しやすい設計の追求を可能にした

- 製造技術部門の業務がデジタル化され、負荷を低減

富士通はDX化を推進することで社内外に影響をもたらしています。このFJPSは、一部は顧客への提供を開始しており、ローデータの統計的処理や業務のプロセス化など導入前の支援的なサービス提供も始めています。

課題

- 社外へ向けカスタマイズの最適化

- 周辺環境が変化した際にも組み替えて使えるような汎用性の高いシステム化

- プラットフォームの維持コストにおける中長期的な検討

FJPSは、自社内向け設計基盤として構築したことが起点です。そのため、顧客への提供時も顧客の既存プロセスにカスタマイズが最適ではないという課題が挙げられます。

汎用性の高いシステム化が求められていることが課題としてわかりました。

トヨタ自動車株式会社 「工場IoT」

工場を横断する共有プラットフォームである「工場IoT」を構築した成功事例です。

「工場IoT」で得られた成果を受け、エンジニアリングチェーンやサプライチェーンを含むデジタル化への適用を打ち出しています。ハードだけでなくソフトの価値の高まりへの対応などをデジタル化を使って新たに着手すべきである、という課題が見つかっています。

取組内容

- 生産部門と連携し、情報システム部門にて「工場IoT」のプラットフォームをセキュアに準備

- 製造側はデジタル技術を使ったトヨタ生産方式として、各社員が小規模なテーマを立 案と実行

- ボトムアップの人材育成

成果

- 各事業部・工場で現場プロジェクトを立ち上げ、取組の数を増やしていくことで、トータルで費用対効果を上げた

- エンジニアリングチェーンやサプライチェーンを含むデジタル化への適用

- 品質向上や商品力向上、法規への対応等、付加価値向上をデジタル化

課題

- マーケティングや販売系の強化の必要性

- ハードだけでなくソフトの価値の高まりへの対応

- デジタル化とセキュリティ対策強化の同時進行

- 自社だけでなくサプライチェーン全体の理解と実施

効率や費用対効果重視の風土を鑑み、まず「工場IoT」から着手しましたた。「工場IoT」においては、工場横断の共有プラットフォームを2~3年かけて段階的投資し、その結果、成功につながりました。

デジタル化を使って新たに着手すべき課題が見えてきたため、市場、工場、開発のサイクルを 回せる基盤強化をしていくことが課題です。

リュウグウ株式会社「WALLを導入」

WALLを活用することで、データ分析の効率化、知識の共有と標準化、生産性の向上、環境負荷の軽減、そして数値化による管理の実現などの成果を上げています。

経験や専門知識が少ない社員でも容易に利用でき、少ないデータからでも有用な洞察を得られるのが特徴です。

同社では、WALLによる人材育成や知識伝達の課題に対応しつつ、生産性向上を実現しています。

取組内容

- データ活用による生産性向上を目指してWALLを導入

- 文系や業界未経験の社員でも利用可能な操作性を評価

- 生産管理室を中心に、製造と品質管理部署で活用

- 過去のサンプルデータを入力し、原料特性と製品品質の関係性を分析

成果

- 少ないサンプルデータでも因果関係を迅速に把握し、初心者でも理解しやすい分析結果を提供

- 経験や専門知識に関わらず、製品開発の工程で共通認識を持ちやすくなった

- サンプルテスト数の削減が可能となり、生産性が向上

- 経験則に頼らない、客観的な数値化による生産管理が実現

課題

- 他システムとの連携機能の拡充

- 業界用語や専門用語のよりわかりやすい説明

WALLの更なる活用に向けては、いくつかの課題が残されています。既存システムとの円滑な連携や、専門用語の平易化は、より多くの社員がツールを効果的に使用するために重要です。

これらの改善により、データ活用の範囲が広がり、企業全体のDX推進が加速することが期待されます。

Jiteraでは、AIを活用したアプリ開発ができるツールを提供しています。「要件定義だけで短期間に高品質な開発がしたい!」という方はぜひJiteraまでお問い合わせください。

まとめ:ものづくりDXで新たな価値を創造しましょう

ものづくりDXは、デジタル技術を活用したさまざまな要素を組み合わせて、新たな価値やビジネスモデルの創出を目指すものです。

これらデジタル技術の最新技術には、DXを始め、IoT・ビッグデータ分析・人工知能(AI)・デジタルツイン・クラウドコンピューティングなど多種多様です。

ものづくりDXには、最新のデジタル技術の活用が必須ですが、これら最新技術を扱える人材が不足しているのが現状です。

また、自社でエンジニアを教育してDXを扱える人材を育てるのは容易ではありません。このように、自社で開発が容易ではなく開発会社に委託したい場合は、ぜひ、株式会社Jiteraにご相談ください。

どのようにものづくりDXを推進していきたいかをヒアリングさせていただき、それぞれの要件に合わせたアドバイスと提案をさせていただきます。